Proceso de refino de aceite comestible: desgomado de auga

Descrición do produto

O proceso de desgomado na planta de refino de petróleo consiste en eliminar as impurezas de goma do petróleo bruto por métodos físicos ou químicos, e é a primeira etapa do proceso de refino/purificación de petróleo. Despois do prensado do parafuso e a extracción con disolvente das sementes oleaginosas, o petróleo cru contén principalmente triglicéridos e poucos non triglicéridos. A composición sen triglicéridos, incluíndo fosfolípidos, proteínas, flemáticos e azucre, reaccionaría cos triglicéridos para formar un coloide, que se coñece como impurezas de goma.

As impurezas da goma non só afectan a estabilidade do aceite, senón que tamén afectan o efecto do proceso de refinado e procesamento profundo. Por exemplo, o aceite non desgomado é fácil de formar un aceite emulsionado no proceso de refino alcalino, aumentando así a dificultade de operación, a perda de refino de petróleo e o consumo de material auxiliar; no proceso de decoloración, o aceite non desgomado aumentará o consumo de adsorbente e reducirá a eficacia da decoloración. Polo tanto, a eliminación da goma é necesaria como o primeiro paso no proceso de refinaría de petróleo antes da desacidificación do aceite, a decoloración do aceite e a desodorización do aceite.

Os métodos específicos de desgomado inclúen o desgomado hidratado (desgomado con auga), o método de refino de ácidos, o método de refinado alcalino, o método de adsorción, a electropolimerización e o método de polimerización térmica. No proceso de refino de aceite comestible, o método máis utilizado é o desgomado hidratado, que pode extraer os fosfolípidos hidratables e algúns fosfolípidos non hidratados, mentres que os fosfolípidos non hidratados restantes deben eliminarse mediante o desgomado por refinado con ácido.

1. Principio de funcionamento do desgomado hidratado (desgomado con auga)

O petróleo bruto do proceso de extracción con disolventes contén compoñentes solubles en auga, compostos principalmente por fosfolípidos, que deben ser eliminados do petróleo para permitir a precipitación mínima e a sedimentación durante o transporte e o almacenamento a longo prazo. As impurezas da goma como os fosfolípidos teñen a característica de ser hidrófilas. Primeiro de todo, podes mesturar e engadir unha certa cantidade de auga quente ou solución acuosa de electrólitos como sal e ácido fosfórico ao aceite bruto quente. Despois dun certo período de reacción, as impurezas da goma condensaríanse, diminuíanse e eliminaríanse do aceite. No proceso de desgomado hidratado, as impurezas son principalmente fosfolípidos, así como algunhas proteínas, gliceril diglicérido e mucílago. Ademais, as gomas extraídas poderían transformarse en lecitina para alimentación, alimentación animal ou para usos técnicos.

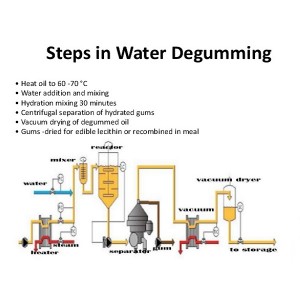

2. O proceso de desgomado hidratado (desgomado con auga)

O proceso de desgomado en auga consiste en engadir auga ao petróleo bruto, hidratar os compoñentes solubles en auga e, a continuación, eliminar a maioría deles mediante a separación centrífuga. A fase lixeira despois da separación centrífuga é o aceite bruto desgomado, e a fase pesada despois da separación centrífuga é unha combinación de auga, compoñentes solubles en auga e aceite arrastrado, denominados colectivamente "gomas". O aceite desgomado en bruto sécase e arrefríase antes de ser enviado ao almacenamento. As enxivas son bombeadas de novo sobre a comida.

Na planta de refino de petróleo, a máquina de desgomado hidratado pode funcionar xunto coa máquina de desacidificación de aceite, a máquina de decoloración e a máquina de desodorización, e estas máquinas son a composición da liña de produción de purificación de aceite. A liña de purificación clasifícase en tipo intermitente, tipo semicontinuo e tipo totalmente continuo. O cliente podería escoller o tipo segundo a súa capacidade de produción requirida: a fábrica cunha capacidade de produción de 1-10 t por día é axeitada para usar equipos de tipo intermitente, a fábrica de 20-50 t por día é adecuada para usar equipos de tipo semicontinuo, producindo máis de 50 t por día son axeitados para utilizar equipos de tipo totalmente continuo. O tipo máis utilizado é a liña de produción de desgomado hidratado intermitente.

Parámetro técnico

Os principais factores do desgomado hidratado (desgomado con auga)

3.1 Volume de auga engadido

(1) Efecto da auga engadida na floculación: unha cantidade adecuada de auga pode formar unha estrutura estable de liposomas multicapa. A auga insuficiente provocará unha hidratación incompleta e unha mala floculación coloidal; O exceso de auga tende a formar emulsificación auga-aceite, que é difícil separar as impurezas do aceite.

(2) A relación entre o contido de auga engadido (W) e o contido de lúgubre (G) en diferentes temperaturas de funcionamento:

| hidratación a baixa temperatura (20 ~ 30 ℃) | W=(0.5~1)G |

| Hidratación a temperatura media (60 ~ 65 ℃) | W=(2~3)G |

| Hidratación a alta temperatura (85 ~ 95 ℃) | W = (3 ~ 3,5) G |

(3) Proba de mostra: a cantidade adecuada de auga engadida pódese determinar mediante unha proba de mostra.

3.2 Temperatura de funcionamento

A temperatura de funcionamento é xeralmente correspondente á temperatura crítica (para unha mellor floculación, a temperatura de funcionamento pode ser lixeiramente superior á temperatura crítica). E a temperatura de funcionamento afectará á cantidade de auga engadida cando a temperatura é alta, a cantidade de auga é grande, se non, é pequena.

3.3 Intensidade da mestura de hidratación e tempo de reacción

(1) Hidratación non homoxénea: a floculación da goma é unha reacción heteroxénea na interface de interacción. Para formar un estado estable de emulsión aceite-auga, a mestura mecánica pode facer que as pingas se dispersen completamente, a mestura mecánica debe intensificarse, especialmente cando a cantidade de auga engadida é grande e a temperatura é baixa.

(2) Intensidade da mestura de hidratación: ao mesturar aceite con auga, a velocidade de axitación é de 60 r/min. No período de xeración de floculación, a velocidade de axitación é de 30 r/min. O tempo de reacción da mestura de hidratación é duns 30 minutos.

3.4 Electrolitos

(1) Variedades de electrólitos: sal, alumbre, silicato de sodio, ácido fosfórico, ácido cítrico e solución diluida de hidróxido de sodio.

(2) A función principal do electrólito:

a. Os electrólitos poden neutralizar parte da carga eléctrica das partículas coloidais e promover que as partículas coloidais se sedimenten.

b. Para converter os fosfolípidos non hidratados en fosfolípidos hidratados.

c. Alum: axuda floculante. O alumbre pode absorber os pigmentos do aceite.

d. Para quelarse con ións metálicos e eliminalos.

e. Para promover a floculación coloidal máis preto e reducir o contido de aceite dos flóculos.

3.5 Outros factores

(1) Uniformidade do aceite: antes da hidratación, o aceite bruto debe ser axitado completamente para que o coloide se poida distribuír uniformemente.

(2) temperatura da auga engadida: cando se hidrata, a temperatura de engadido de auga debe ser igual ou lixeiramente superior á temperatura do aceite.

(3) Calidade da auga engadida

(4) Estabilidade operativa

En xeral, os parámetros técnicos do proceso de desgomado determínanse segundo a calidade do aceite, e os parámetros dos diferentes aceites no proceso de desgomado son diferentes. Se tes interese en refinar o petróleo, póñase en contacto connosco coas túas preguntas ou ideas. Organizaremos os nosos enxeñeiros profesionais para personalizar unha liña de petróleo axeitada, equipada co equipo de refino de petróleo correspondente.